پمپ حلزونی چیست؟ بررسی مزایا و معایب

پمپهای گریز از مرکز یکی از پرکاربردترین تجهیزات در صنعت برای انتقال سیالات هستند. در میان انواع مختلف این پمپها، پمپ حلزونی به دلیل طراحی خاص محفظه حلزونیشکل خود، عملکرد هیدرولیکی بهینهتری دارد و قادر است با بازدهی بالا، سیالات را با دبیهای مختلف و در فشارهای متنوع جابجا کند. این نوع پمپ بهطور گسترده در صنایع نفت، پتروشیمی، آب و فاضلاب، نیروگاهها و تأسیسات ساختمانی مورد استفاده قرار میگیرد. در این مقاله از نوین پمپ برسام به بررسی ساختار، عملکرد و کاربردهای پمپ حلزونی پرداخته میشود.

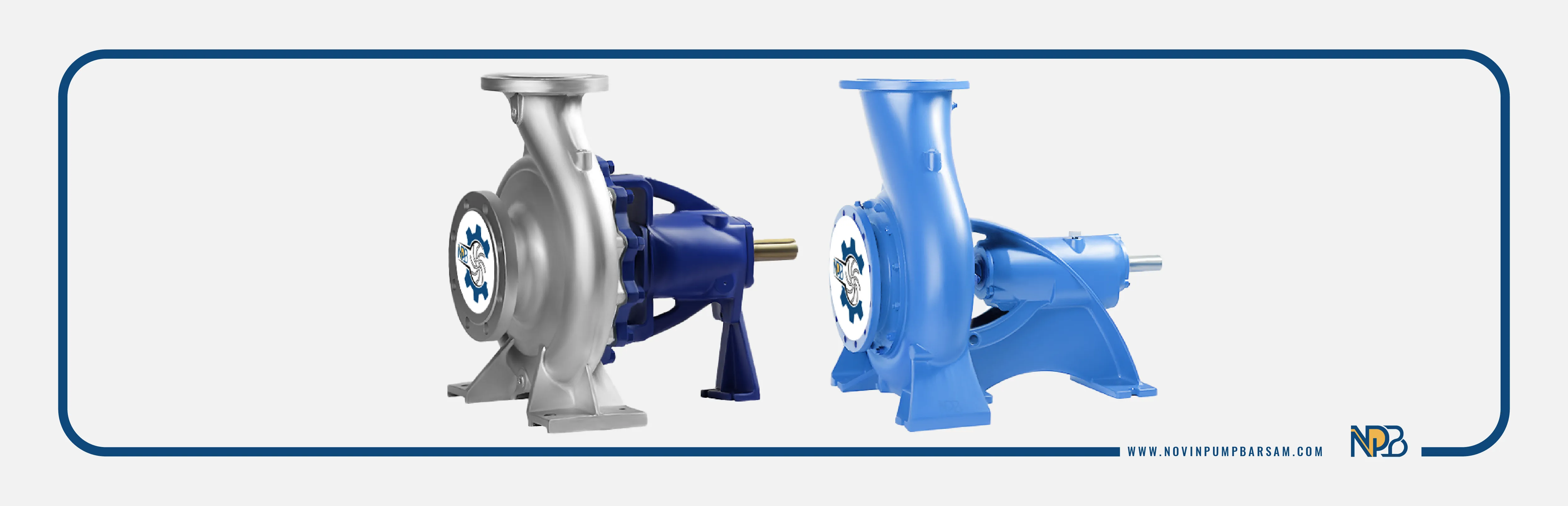

پمپ حلزونی چیست؟

پمپ حلزونی، یکی از رایجترین و پرکاربردترین انواع پمپهای سانتریفیوژ (گریز از مرکز) است که برای انتقال مایعات با دبی بالا و فشار متوسط به کار میرود. این نوع پمپ بیشتر در صنایع مختلف مثل آب و فاضلاب، نفت و گاز، کشاورزی، نیروگاهها و سیستمهای تهویه مطبوع استفاده میشود.

اجزای اصلی:

- پروانه (Impeller): قطعهی چرخان که انرژی مکانیکی را به سیال منتقل میکند.

- محفظه حلزونی (Volute Casing): بدنهای مارپیچ شکل که انرژی سرعتی سیال را به فشار تبدیل میکند.

- شفت (Shaft): محور دوران پروانه.

- یاتاقانها و آببندها: برای جلوگیری از نشت و لرزش.

- دهانه ورودی (Suction) و خروجی (Discharge): مسیر ورود و خروج مایع.

نحوه عملکرد پمپهای حلزونی در سیستمهای انتقال سیال

پمپهای گریز از مرکز حلزونی یکی از رایجترین تجهیزات در سیستمهای انتقال سیالات هستند. در این مطلب، به زبان ساده اما دقیق، نحوه عملکرد آنها را بررسی میکنیم تا بفهمیم چگونه سیال را با فشار مناسب و بهصورت پیوسته منتقل میکنند.

1. ورود سیال به پمپ (مرحله مکش):

در ابتدای کار، سیال از طریق دهانه مکش وارد مرکز پروانه (impeller) میشود. این قسمت به "چشم پروانه" معروف است. برای عملکرد بهتر، لازم است لولهکشی مکش اصولی انجام شده باشد تا از پدیدههایی مثل کویتاسیون جلوگیری شود.

2. چرخش پروانه و ایجاد نیروی گریز از مرکز:

پروانه توسط الکتروموتور یا موتور احتراقی به چرخش درمیآید. وقتی سیال وارد مرکز پروانه میشود، بهوسیلهی نیروی گریز از مرکز به لبههای بیرونی پروانه پرتاب میشود. این حرکت باعث افزایش سرعت سیال میشود.

3. تبدیل انرژی سرعتی به فشار در محفظه حلزونی:

سیال با سرعت بالا وارد محفظه حلزونی (volute casing) میشود. طراحی مارپیچشکل این محفظه کمک میکند تا انرژی جنبشی سیال (سرعت بالا) به انرژی فشاری تبدیل شود. این فرآیند منجر به افزایش فشار سیال در خروجی پمپ میشود.

4. خروج سیال و ورود به سیستم انتقال:

در نهایت، سیال با فشار بالا از دهانه خروجی پمپ وارد لولههای سیستم انتقال میشود و به سمت مقصد (مثل مخزن، شبکه لولهکشی، یا دستگاه دیگر) حرکت میکند.

تفاوت پمپ حلزونی با سایر انواع پمپها

پمپها بسته به نوع طراحی، نحوه عملکرد و کاربردشان به انواع مختلفی تقسیم میشوند. در این میان، پمپ حلزونی جایگاه ویژهای دارد؛ اما تفاوت آن با سایر پمپها در چندین جنبه کلیدی قابل بررسی است.

- نحوه عملکرد

پمپ حلزونی بر اساس نیروی گریز از مرکز کار میکند. در این نوع پمپ، سیال از مرکز پروانه وارد شده و در اثر چرخش آن، به سمت بیرون پرتاب میشود. این انرژی جنبشی سپس در محفظه حلزونی به فشار تبدیل میشود.

در مقابل، پمپهایی مانند پیستونی یا دیافراگمی بر اساس حرکت رفت و برگشتی یا ارتعاشی عمل میکنند و پمپهای دندهای از چرخش چرخدندهها برای جابجایی سیال استفاده میکنند.

- نوع جریان تولیدی

پمپهای حلزونی، جریان پیوسته و یکنواختی ایجاد میکنند، بهویژه برای انتقال حجم بالای مایع بسیار مناسباند. اما در پمپهای پیستونی و دیافراگمی، جریان نوسانی و ضربانی است و ممکن است نیاز به استفاده از تجهیزات ضربهگیر داشته باشند.

- فشار کاری و دبی

پمپ حلزونی معمولاً برای تولید فشار متوسط و دبی بالا طراحی شده است. اما پمپهای پیستونی توانایی ایجاد فشارهای بالا با دبی کمتر را دارند و مناسب کاربردهایی هستند که نیاز به فشار زیاد و جریان دقیق وجود دارد. پمپهای دندهای هم دبی محدودی دارند، ولی برای سیالات غلیظ یا ویسکوز عملکرد خوبی دارند.

- نوع سیال قابل پمپاژ

پمپهای حلزونی عمدتاً برای مایعات تمیز یا دارای ذرات معلق کم به کار میروند. اگر سیال موردنظر غلیظ، دارای ذرات جامد زیاد یا خورنده باشد، استفاده از پمپهای دیافراگمی یا دندهای انتخاب بهتری است.

- قابلیت خودمکش بودن

پمپ حلزونی به طور طبیعی قابلیت خودمکش ندارد، یعنی قبل از راهاندازی باید خط مکش کاملاً پر از مایع باشد. اما پمپهایی مانند پیستونی، دندهای و دیافراگمی معمولاً میتوانند بدون نیاز به پرایمینگ اولیه، عملیات مکش را آغاز کنند.

- نگهداری و تعمیرات

از لحاظ نگهداری، پمپهای حلزونی طراحی سادهای دارند و تعمیر آنها نسبتاً آسان و کمهزینه است. در حالی که برخی پمپهای دیگر مانند پیستونی یا دیافراگمی ساختار پیچیدهتری دارند و نگهداری آنها نیاز به تخصص و هزینه بیشتری دارد.

بررسی مزایا و معایب پمپ حلزونی

پمپ حلزونی یکی از پرکاربردترین انواع پمپها در صنایع مختلف است. این پمپها بهخاطر طراحی ساده، کارایی بالا و قیمت مناسب، در طیف وسیعی از پروژههای انتقال سیال استفاده میشوند. اما همانطور که هر تجهیز صنعتی نقاط قوت و ضعف خود را دارد، پمپ حلزونی هم مزایا و معایب خاص خودش را دارد که در ادامه به آنها میپردازیم.

مزایای پمپ حلزونی

- ساختار ساده و طراحی جمعوجور

این پمپها معمولا از چند جزء اصلی (پروانه، محفظه حلزونی، شفت) تشکیل شدهاند و پیچیدگی کمتری نسبت به پمپهای جابجایی مثبت دارند. این موضوع باعث سهولت نصب، تعمیر و نگهداری میشود.

- هزینه پایینتر

چه در مرحله خرید اولیه و چه در هزینههای نگهداری، پمپهای حلزونی معمولاً نسبت به بسیاری از انواع دیگر پمپها مقرونبهصرفهتر هستند.

- قابلیت انتقال حجم زیاد سیال (دبی بالا)

اگر هدف، جابجایی مقدار زیادی مایع باشد، پمپ حلزونی انتخاب بسیار خوبی است. این پمپها میتوانند در زمان کوتاه، سیال زیادی را منتقل کنند.

- جریان یکنواخت و بدون ضربه

برخلاف برخی پمپها (مثل پیستونی یا دیافراگمی) که جریان نوسانی دارند، پمپهای حلزونی جریان سیال را بهصورت پیوسته و بدون لرزش منتقل میکنند. این ویژگی برای سیستمهایی که نیاز به پایداری فشار دارند، بسیار مهم است.

- قابلیت کار با انواع سیالات

پمپهای حلزونی میتوانند با سیالات مختلف (آب، مواد شیمیایی رقیق، فاضلاب نیمهپاک و...) کار کنند، البته به شرطی که دارای ذرات جامد زیادی نباشند.

معایب پمپ حلزونی

- عدم توانایی در مکش خودکار

پمپهای حلزونی بهصورت ذاتی "خودمکش" نیستند. یعنی قبل از راهاندازی، باید خط مکش بهطور کامل پر از سیال باشد (اصطلاحاً نیاز به پرایمینگ دارند). در غیر این صورت، پمپ نمیتواند سیال را مکش کند و ممکن است آسیب ببیند.

- افت راندمان در فشار بالا

اگرچه این پمپها در دبی بالا خوب عمل میکنند، اما برای کاربردهایی که نیاز به فشار بالا دارند، مناسب نیستند. راندمان پمپ حلزونی در این شرایط کاهش پیدا میکند و احتمال بروز مشکل بیشتر میشود.

- حساسیت به وجود هوا یا گاز در سیال

ورود هوا یا گاز به داخل مسیر مکش پمپ میتواند باعث بروز کویتاسیون (ایجاد حباب و تخریب پروانه) شود که به مرور زمان به پمپ آسیب میزند.

- محدودیت در جابجایی سیالات غلیظ یا دارای ذرات جامد زیاد

پمپهای حلزونی برای سیالات رقیق طراحی شدهاند. اگر سیال دارای ذرات جامد زیاد، ویسکوزیته بالا یا مواد ساینده باشد، باید از پمپهای دیگر مثل دیافراگمی یا دندهای استفاده کرد.

چگونه یک پمپ حلزونی مناسب انتخاب کنیم؟

انتخاب پمپ حلزونی مناسب، نقش مهمی در عملکرد بهینه سیستمهای انتقال سیال دارد. اگر پمپ به درستی انتخاب نشود، ممکن است باعث کاهش راندمان، افزایش مصرف انرژی، ایجاد لرزش، یا حتی خرابی تجهیزات شود. در این مطلب، مراحل و نکات کلیدی انتخاب یک پمپ حلزونی مناسب را مرور میکنیم.

1. مشخص کردن نوع سیال

اولین قدم، بررسی نوع سیالی است که قرار است منتقل شود:

- آیا سیال تمیز یا حاوی ذرات جامد است؟

- سیال خورنده، اسیدی یا قلیایی است؟

- چه میزان ویسکوزیته (گرانروی) دارد؟

- آیا سیال دارای گاز یا کف است؟

پمپهای حلزونی برای سیالات تمیز و یا با ذرات معلق محدود مناسب هستند. در صورت وجود ذرات زیاد یا سیالات خاص، باید جنس بدنه و پروانه مناسب انتخاب شود.

2. تعیین دبی (Flow Rate) مورد نیاز

باید بدانید که در واحد زمان چه حجمی از سیال باید منتقل شود. دبی معمولاً برحسب لیتر بر ثانیه (l/s) یا متر مکعب بر ساعت (m³/h) محاسبه میشود. این پارامتر مستقیماً در انتخاب اندازه و نوع پروانه مؤثر است.

3. محاسبه هد کل (Total Head)

هد پمپ به معنای میزان انرژی لازم برای جابجایی سیال از نقطهای به نقطه دیگر است. این مقدار از مجموع چند عامل تشکیل میشود:

- اختلاف ارتفاع بین سطح مکش و خروجی

- افت فشار ناشی از اصطکاک در لولهها

- افتهای ناشی از اتصالات، شیرآلات و زانوییها

- هد کل معمولاً برحسب متر ستون آب (m) بیان میشود.

4. بررسی شرایط مکش

در صورتی که مکش از مخزن پایینتر انجام شود، باید هد مکش مثبت خالص (NPSH) بررسی شود تا از ایجاد پدیده کویتاسیون جلوگیری شود. انتخاب درست، از آسیب به پروانه و کاهش عمر پمپ جلوگیری میکند.

5. انتخاب جنس مناسب قطعات

بسته به نوع سیال، دما و شرایط محیطی، باید جنس بدنه، پروانه و شفت را انتخاب کرد:

- چدن یا فولاد کربنی: مناسب برای سیالات خنثی و معمولی

- استنلس استیل: مناسب برای سیالات خورنده یا دمای بالا

- مواد پلیمری: برای مواد شیمیایی خاص یا سبکوزن

6. در نظر گرفتن سرعت دوران و نوع محرک

بررسی کنید که موتور محرک پمپ چه مشخصاتی باید داشته باشد:

- توان موتور (برحسب کیلووات یا اسب بخار)

- ولتاژ مورد نیاز

- سرعت دوران (دور در دقیقه)

در برخی کاربردها استفاده از اینورتر (درایو کنترل سرعت) برای کنترل دقیقتر دبی و مصرف انرژی توصیه میشود.

7. توجه به استانداردها و برند

پمپهایی که طبق استانداردهای معتبر بینالمللی (مانند ISO، DIN یا API) طراحی شدهاند، معمولاً کیفیت، قابلیت اطمینان و خدمات پس از فروش بهتری دارند. برندهای معتبر نیز معمولاً اطلاعات دقیقتری برای طراحی و انتخاب ارائه میدهند.

نکات مهم در نگهداری و تعمیر پمپهای حلزونی

پمپهای گریز از مرکز حلزونی، با وجود طراحی ساده و راندمان بالا، نیازمند رسیدگی منظم و اصولی هستند تا عملکرد مطلوب، عمر طولانی و ایمنی کاری حفظ شود. اگر نگهداری بهدرستی انجام نشود، این تجهیزات ممکن است دچار فرسایش، نشتی، کاهش بازده یا حتی خرابی جدی شوند. در این مطلب به مهمترین نکات نگهداری و تعمیر این نوع پمپها میپردازیم.

1. بررسی منظم وضعیت روانکاری

یاتاقانها در پمپهای حلزونی نقش کلیدی در پایداری عملکرد دارند. روانکاری مناسب، اصطکاک را کاهش داده و از داغ شدن یا ساییدگی جلوگیری میکند.

- از روغن یا گریس مناسب طبق دستورالعمل سازنده استفاده شود.

- سطح روغن در گیج شیشهای کنترل شود.

- در فواصل مشخص، روغن یا گریس تعویض گردد.

2. کنترل آببندی و جلوگیری از نشتی

- در پمپهای حلزونی، آببندی بین شفت و محفظه باید سالم و بدون نشتی باشد.

- آببند مکانیکی (Mechanical Seal) یا پکینگها را بهطور منظم بررسی و در صورت نیاز تعویض کنید.

- در صورت نشتی مداوم، علاوه بر تعویض سیل، شفت نیز از نظر سایش بررسی شود.

- سیستم خنککاری سیلها (در صورت وجود) باید بدون اختلال کار کند.

3. پایش صدا و ارتعاش

افزایش ناگهانی صدا یا لرزش میتواند نشانهای از مشکل باشد:

- بالانس نبودن پروانه

- گرفتگی در مسیر سیال

- شل شدن قطعات

- خرابی یاتاقان یا کوپلینگ

در صورت مشاهده چنین مواردی، بلافاصله پمپ را خاموش و بررسی کنید.

4. بررسی پروانه از نظر خوردگی یا انسداد

پروانه یکی از مهمترین اجزای پمپ است و با مرور زمان ممکن است:

- دچار خوردگی شود (مخصوصاً در سیالات خورنده)

- با ذرات معلق یا اجسام خارجی مسدود گردد

- دچار شکستگی یا تاببرداشتگی شود

- در بازدیدهای دورهای، محفظه و پروانه را بررسی و در صورت لزوم، آن را تمیز یا تعویض کنید.

5. هواگیری منظم (در صورت نیاز)

- از آنجایی که پمپهای حلزونی خودمکش نیستند، وجود هوا در خط مکش ممکن است مانع عملکرد آنها شود.

- هنگام راهاندازی اولیه، خط مکش را بهخوبی هواگیری کنید.

- در سیستمهایی با احتمال ورود هوا، از شیرهای هواگیری استفاده شود.

6. بررسی کوپلینگ و تراز بودن شفتها

- ناهمترازی بین شفت موتور و شفت پمپ میتواند باعث لرزش، سایش زیاد و شکستگی شود.

- کوپلینگها را از نظر سایش یا شلشدگی بررسی کنید.

- تراز بودن شفتها را با ابزار دقیق کنترل نمایید.

- در صورت تعویض موتور یا یاتاقانها، همراستایی مجدد ضروری است.

7. اجرای برنامه سرویس دورهای

داشتن یک چکلیست سرویس منظم کمک میکند تا موارد مهم فراموش نشوند:

- بررسی ماهانه صدا، لرزش و نشتی

- گریسکاری در فواصل مشخص

- تعویض آببند هر ۶ تا ۱۲ ماه بسته به شرایط کاری

- بازدید کامل پمپ هر سال یا در پایان فصل کاری

جمعبندی:

پمپ حلزونی یک گزینه عالی برای انتقال حجم بالای مایعات با فشار متوسط و در شرایطی است که سیال تمیز باشد و نیاز به جریان پیوسته وجود داشته باشد. اما اگر با سیالات خاص، ویسکوز، خورنده یا نیازمند فشار بالا سروکار دارید، بهتر است به سراغ انواع دیگر پمپها بروید که متناسب با شرایط خاص طراحی شدهاند.